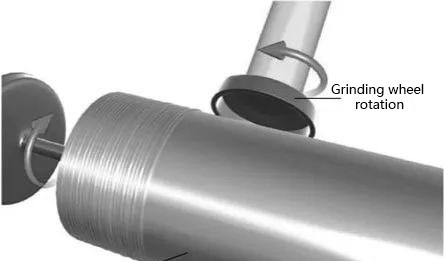

Laminação refere-se ao processo de retificação do diâmetro externo de uma haste de cristal único de silício em uma haste de cristal único com o diâmetro necessário usando um rebolo de diamante e retificação de uma superfície de referência de borda plana ou ranhura de posicionamento da haste de cristal único.

A superfície do diâmetro externo da haste de cristal único preparada pelo forno de cristal único não é lisa e plana e seu diâmetro é maior que o diâmetro da pastilha de silício usada na aplicação final. O diâmetro necessário da haste pode ser obtido rolando o diâmetro externo.

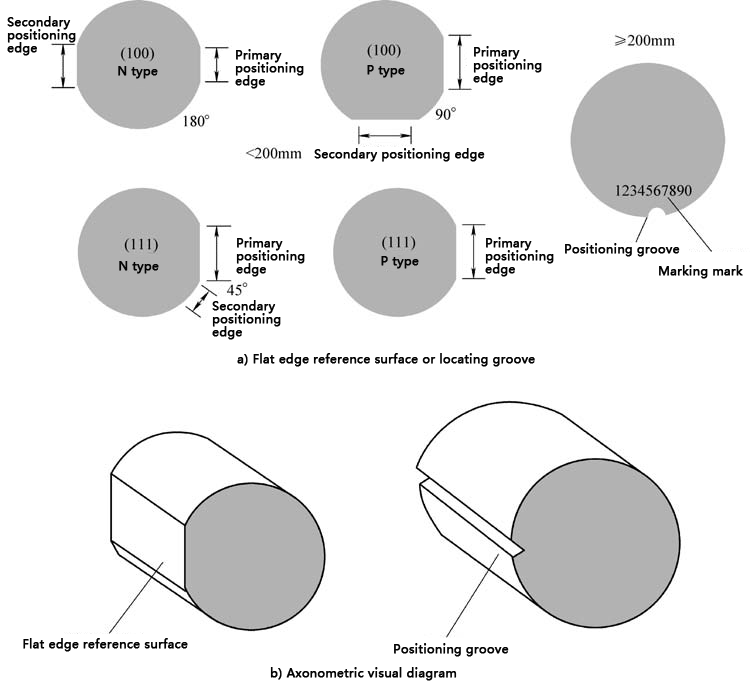

O laminador tem a função de retificar a superfície de referência da borda plana ou ranhura de posicionamento da haste de monocristal de silício, ou seja, realizar testes direcionais na haste de monocristal com o diâmetro necessário. No mesmo equipamento de laminação, a superfície de referência da borda plana ou ranhura de posicionamento da haste de cristal único é retificada. Geralmente, hastes de cristal único com diâmetro inferior a 200 mm usam superfícies de referência de borda plana, e hastes de cristal único com diâmetro de 200 mm ou mais usam ranhuras de posicionamento. Hastes de cristal único com diâmetro de 200 mm também podem ser feitas com superfícies de referência de borda plana, conforme necessário. O objetivo da superfície de referência de orientação de haste de cristal único é atender às necessidades de operação de posicionamento automatizado de equipamentos de processo na fabricação de circuitos integrados; indicar a orientação do cristal e o tipo de condutividade da pastilha de silício, etc., para facilitar o gerenciamento da produção; a borda de posicionamento principal ou ranhura de posicionamento é perpendicular à direção <110>. Durante o processo de embalagem do chip, o processo de corte em cubos pode causar a clivagem natural do wafer e o posicionamento também pode evitar a geração de fragmentos.

Os principais objetivos do processo de arredondamento incluem: Melhorar a qualidade da superfície: O arredondamento pode remover rebarbas e irregularidades na superfície das pastilhas de silício e melhorar a suavidade da superfície das pastilhas de silício, o que é muito importante para processos subsequentes de fotolitografia e gravação. Redução do estresse: O estresse pode ser gerado durante o corte e processamento de wafers de silício. O arredondamento pode ajudar a liberar essas tensões e evitar que as pastilhas de silício quebrem em processos subsequentes. Melhorar a resistência mecânica das pastilhas de silício: Durante o processo de arredondamento, as bordas das pastilhas de silício ficarão mais lisas, o que ajuda a melhorar a resistência mecânica das pastilhas de silício e reduzir danos durante o transporte e uso. Garantindo a precisão dimensional: Ao arredondar, a precisão dimensional dos wafers de silício pode ser garantida, o que é crucial para a fabricação de dispositivos semicondutores. Melhorando as propriedades elétricas das pastilhas de silício: O processamento das bordas das pastilhas de silício tem uma influência importante em suas propriedades elétricas. O arredondamento pode melhorar as propriedades elétricas dos wafers de silício, como reduzir a corrente de fuga. Estética: As bordas dos wafers de silício ficam mais lisas e bonitas após o arredondamento, o que também é necessário para determinados cenários de aplicação.

Horário da postagem: 30 de julho de 2024