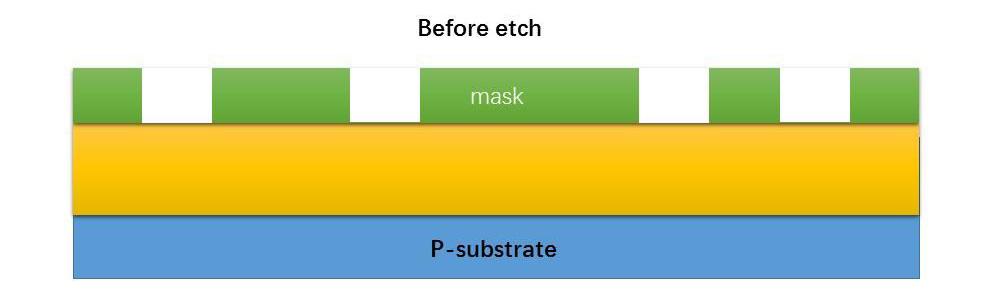

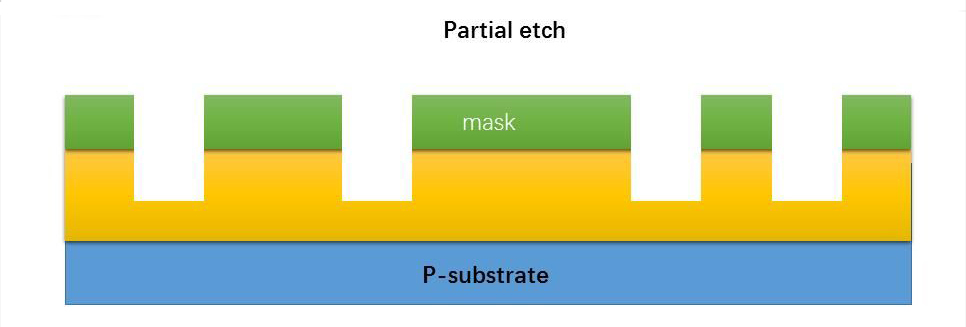

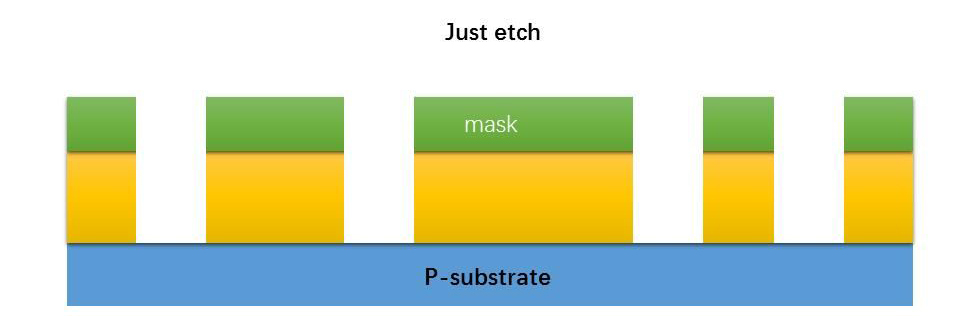

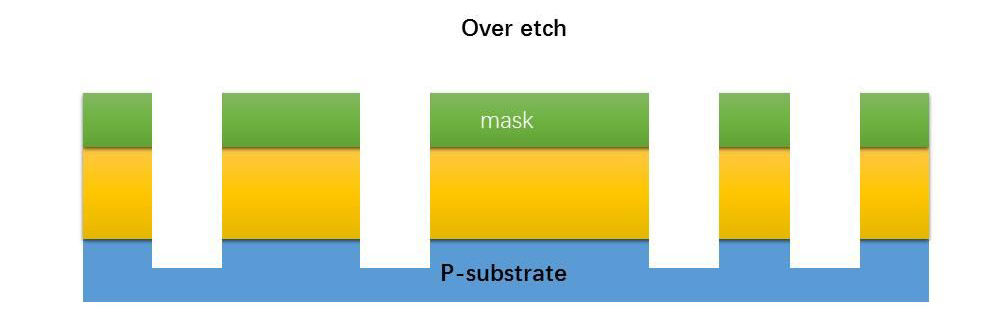

O processo de ataque a seco geralmente consiste em quatro estados básicos: antes do ataque, ataque parcial, apenas ataque e ataque excessivo. As principais características são taxa de gravação, seletividade, dimensão crítica, uniformidade e detecção de ponto final.

Figura 1 Antes da gravação

Figura 2 Gravura parcial

Figura 3 Apenas gravando

Figura 4 Sobre-gravação

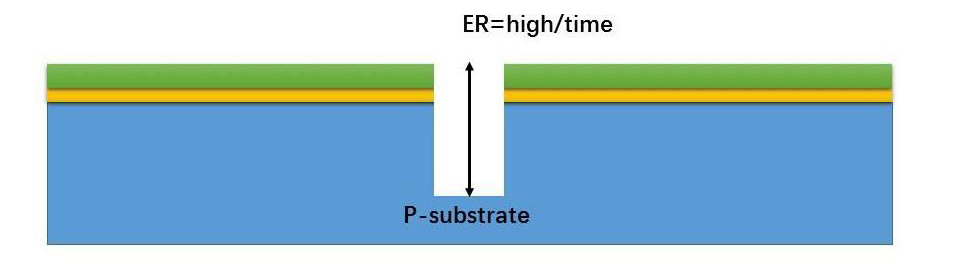

(1) Taxa de gravação: a profundidade ou espessura do material gravado removido por unidade de tempo.

Figura 5 Diagrama de taxa de gravação

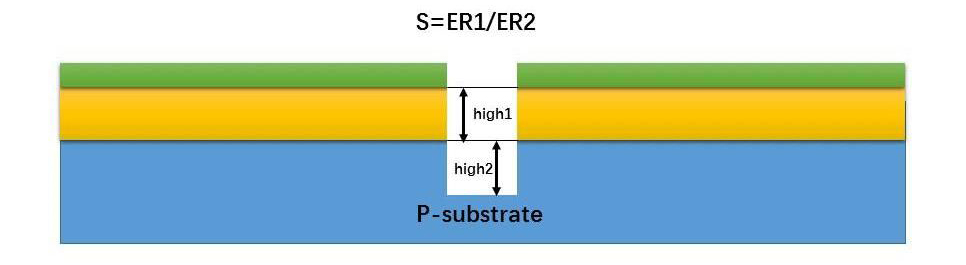

(2) Seletividade: a proporção das taxas de gravação de diferentes materiais de gravação.

Figura 6 Diagrama de seletividade

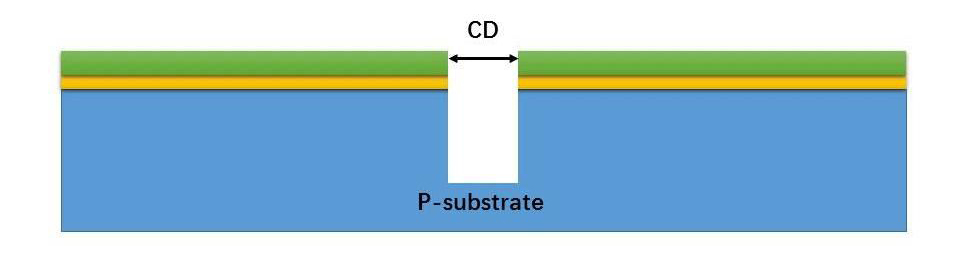

(3) Dimensão crítica: o tamanho do padrão em uma área específica após a conclusão da gravação.

Figura 7 Diagrama de dimensão crítica

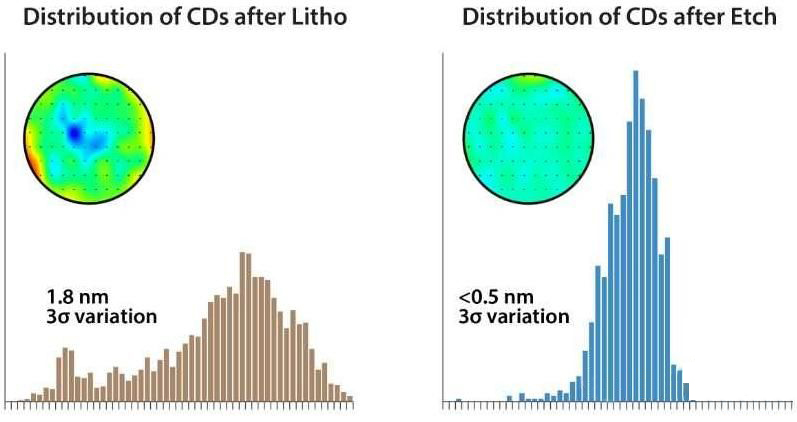

(4) Uniformidade: para medir a uniformidade da dimensão crítica de gravação (CD), geralmente caracterizada pelo mapa completo de CD, a fórmula é: U=(Max-Min)/2*AVG.

Figura 8 Diagrama esquemático de uniformidade

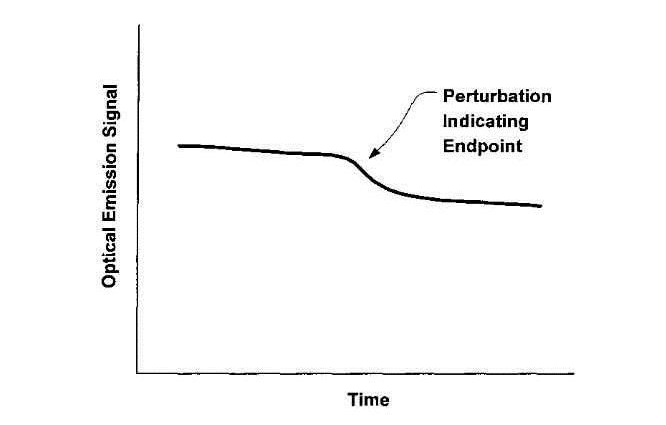

(5) Detecção do ponto final: Durante o processo de gravação, a mudança na intensidade da luz é constantemente detectada. Quando uma determinada intensidade de luz aumenta ou diminui significativamente, a gravação é encerrada para marcar a conclusão de uma determinada camada de gravação do filme.

Figura 9 Diagrama esquemático do ponto final

Na gravação a seco, o gás é excitado por alta frequência (principalmente 13,56 MHz ou 2,45 GHz). A uma pressão de 1 a 100 Pa, seu livre caminho médio é de vários milímetros a vários centímetros. Existem três tipos principais de gravação a seco:

•Gravura física a seco: partículas aceleradas desgastam fisicamente a superfície do wafer

•Gravura química a seco: o gás reage quimicamente com a superfície do wafer

•Gravura física química a seco: processo de ataque físico com características químicas

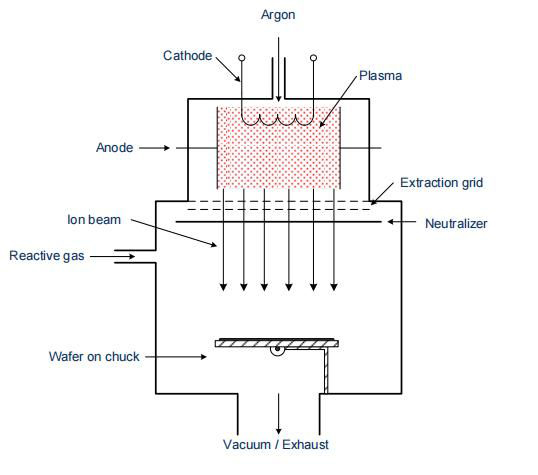

1. Gravura por feixe de íons

A gravação por feixe de íons (Ion Beam Etching) é um processo físico de processamento a seco que usa um feixe de íons de argônio de alta energia com uma energia de cerca de 1 a 3 keV para irradiar a superfície do material. A energia do feixe de íons faz com que ele impacte e remova o material da superfície. O processo de gravação é anisotrópico no caso de feixes de íons incidentes verticais ou oblíquos. No entanto, devido à sua falta de seletividade, não há uma distinção clara entre materiais em diferentes níveis. Os gases gerados e os materiais gravados são exauridos pela bomba de vácuo, mas como os produtos da reação não são gases, as partículas são depositadas no wafer ou nas paredes da câmara.

Para evitar a formação de partículas, um segundo gás pode ser introduzido na câmara. Este gás reagirá com os íons de argônio e causará um processo de ataque físico e químico. Parte do gás reagirá com o material da superfície, mas também reagirá com as partículas polidas para formar subprodutos gasosos. Quase todos os tipos de materiais podem ser gravados por este método. Devido à radiação vertical, o desgaste nas paredes verticais é muito pequeno (alta anisotropia). No entanto, devido à sua baixa seletividade e baixa taxa de gravação, este processo raramente é usado na fabricação atual de semicondutores.

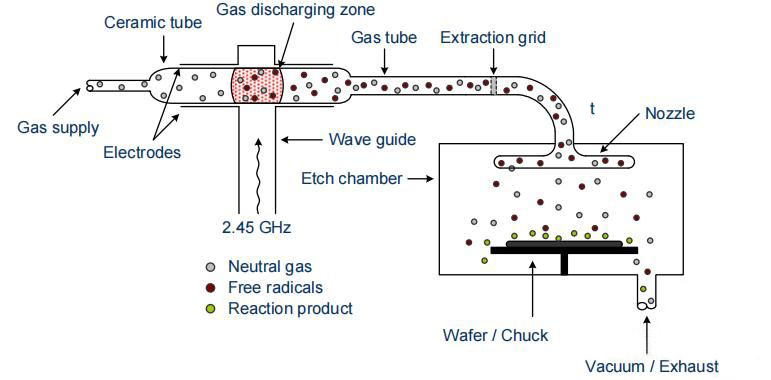

2. Gravura de plasma

A gravação por plasma é um processo de gravação química absoluta, também conhecida como gravação química a seco. Sua vantagem é que não causa danos iônicos à superfície do wafer. Como as espécies ativas no gás de ataque são livres para se mover e o processo de ataque é isotrópico, este método é adequado para remover toda a camada de filme (por exemplo, limpar o verso após a oxidação térmica).

Um reator downstream é um tipo de reator comumente usado para gravação de plasma. Neste reator, o plasma é gerado por ionização por impacto em um campo elétrico de alta frequência de 2,45 GHz e separado do wafer.

Na área de descarga de gás, diversas partículas são geradas devido ao impacto e à excitação, inclusive radicais livres. Os radicais livres são átomos neutros ou moléculas com elétrons insaturados, portanto são altamente reativos. No processo de gravação a plasma, são frequentemente utilizados alguns gases neutros, como o tetrafluorometano (CF4), que são introduzidos na área de descarga de gás para gerar espécies ativas por ionização ou decomposição.

Por exemplo, no gás CF4, ele é introduzido na área de descarga do gás e decomposto em radicais flúor (F) e moléculas de difluoreto de carbono (CF2). Da mesma forma, o flúor (F) pode ser decomposto do CF4 pela adição de oxigênio (O2).

2 CF4 + O2 -> 2 COF2 + 2 F2

A molécula de flúor pode se dividir em dois átomos de flúor independentes sob a energia da região de descarga de gás, cada um dos quais é um radical livre de flúor. Como cada átomo de flúor possui sete elétrons de valência e tende a atingir a configuração eletrônica de um gás inerte, todos eles são muito reativos. Além dos radicais livres de flúor neutros, haverá partículas carregadas como CF+4, CF+3, CF+2, etc. na região de descarga de gás. Posteriormente, todas essas partículas e radicais livres são introduzidos na câmara de gravação através do tubo cerâmico.

As partículas carregadas podem ser bloqueadas por redes de extração ou recombinadas no processo de formação de moléculas neutras para controlar seu comportamento na câmara de gravação. Os radicais livres de flúor também sofrerão recombinação parcial, mas ainda serão ativos o suficiente para entrar na câmara de gravação, reagir quimicamente na superfície do wafer e causar remoção do material. Outras partículas neutras não participam do processo de ataque e são consumidas junto com os produtos da reação.

Exemplos de filmes finos que podem ser gravados em gravação a plasma:

• Silício: Si + 4F—> SiF4

• Dióxido de silício: SiO2 + 4F—> SiF4 + O2

• Nitreto de silício: Si3N4 + 12F—> 3SiF4 + 2N2

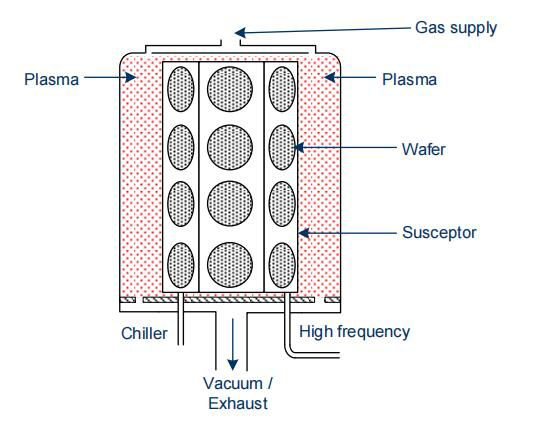

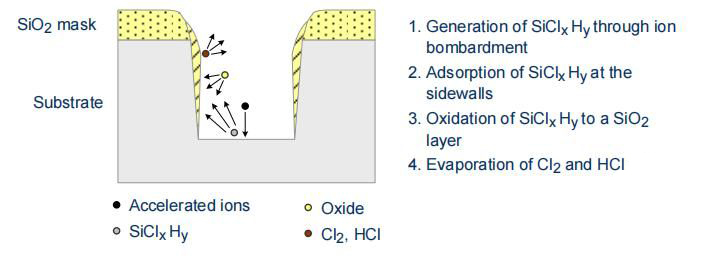

3. Gravura iônica reativa (RIE)

A gravação iônica reativa é um processo de gravação físico-químico que pode controlar com muita precisão a seletividade, o perfil de gravação, a taxa de gravação, a uniformidade e a repetibilidade. Pode atingir perfis de gravação isotrópicos e anisotrópicos e é, portanto, um dos processos mais importantes para a construção de vários filmes finos na fabricação de semicondutores.

Durante o RIE, o wafer é colocado em um eletrodo de alta frequência (eletrodo HF). Através da ionização por impacto, é gerado um plasma no qual existem elétrons livres e íons carregados positivamente. Se uma tensão positiva for aplicada ao eletrodo de HF, os elétrons livres se acumulam na superfície do eletrodo e não podem sair do eletrodo novamente devido à sua afinidade eletrônica. Portanto, os eletrodos são carregados a -1000V (tensão de polarização) para que os íons lentos não possam seguir o campo elétrico que muda rapidamente até o eletrodo carregado negativamente.

Durante a gravação iônica (RIE), se o caminho livre médio dos íons for alto, eles atingem a superfície do wafer em uma direção quase perpendicular. Dessa forma, os íons acelerados eliminam o material e formam uma reação química por meio de ataque físico. Como as paredes laterais não são afetadas, o perfil do ataque permanece anisotrópico e o desgaste superficial é pequeno. Porém, a seletividade não é muito alta porque também ocorre o processo de ataque físico. Além disso, a aceleração dos íons causa danos à superfície do wafer, o que requer recozimento térmico para reparo.

A parte química do processo de gravação é completada pela reação dos radicais livres com a superfície e os íons atingindo fisicamente o material para que ele não se redeposite no wafer ou nas paredes da câmara, evitando o fenômeno de redeposição como a gravação por feixe de íons. Ao aumentar a pressão do gás na câmara de gravação, o caminho livre médio dos íons é reduzido, o que aumenta o número de colisões entre os íons e as moléculas do gás, e os íons são espalhados em direções mais diferentes. Isso resulta em uma gravação menos direcional, tornando o processo de gravação mais químico.

Perfis de gravação anisotrópica são obtidos passivando as paredes laterais durante a gravação em silício. O oxigênio é introduzido na câmara de gravação, onde reage com o silício gravado para formar dióxido de silício, que é depositado nas paredes laterais verticais. Devido ao bombardeio iônico, a camada de óxido nas áreas horizontais é removida, permitindo que o processo de ataque lateral continue. Este método pode controlar a forma do perfil de gravação e a inclinação das paredes laterais.

A taxa de corrosão é afetada por fatores como pressão, potência do gerador de HF, gás de processo, vazão real do gás e temperatura do wafer, e sua faixa de variação é mantida abaixo de 15%. A anisotropia aumenta com o aumento da potência de HF, diminuindo a pressão e diminuindo a temperatura. A uniformidade do processo de gravação é determinada pelo gás, espaçamento entre eletrodos e material do eletrodo. Se a distância do eletrodo for muito pequena, o plasma não poderá ser disperso uniformemente, resultando em não uniformidade. Aumentar a distância do eletrodo reduz a taxa de ataque porque o plasma é distribuído em um volume maior. O carbono é o material de eletrodo preferido porque produz um plasma tenso uniforme, de modo que a borda do wafer é afetada da mesma forma que o centro do wafer.

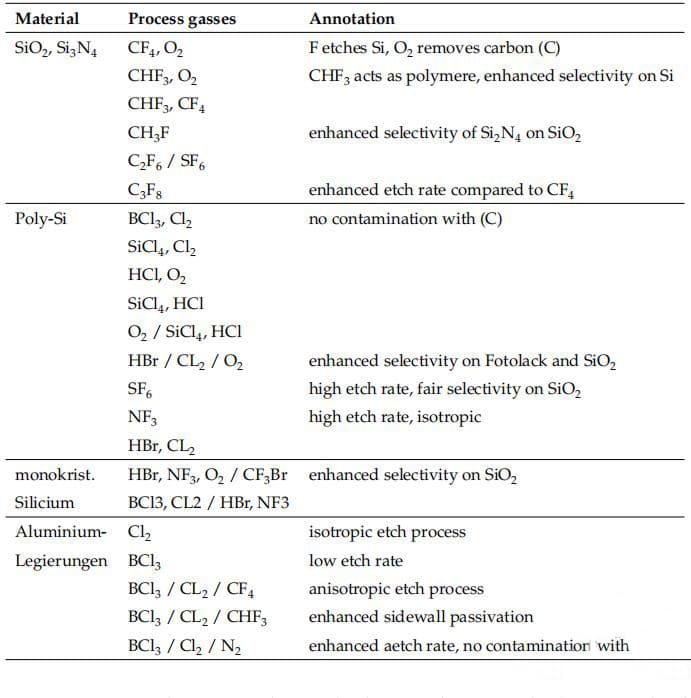

O gás de processo desempenha um papel importante na seletividade e na taxa de corrosão. Para compostos de silício e silício, flúor e cloro são usados principalmente para obter corrosão. Selecionar o gás apropriado, ajustar o fluxo e a pressão do gás e controlar outros parâmetros, como temperatura e potência no processo, pode atingir a taxa de corrosão, seletividade e uniformidade desejadas. A otimização destes parâmetros é normalmente ajustada para diferentes aplicações e materiais.

O processo de gravação não está limitado a um gás, mistura de gases ou parâmetros de processo fixos. Por exemplo, o óxido nativo no polissilício pode ser removido primeiro com uma alta taxa de ataque e baixa seletividade, enquanto o polissilício pode ser gravado posteriormente com uma seletividade mais alta em relação às camadas subjacentes.

———————————————————————————————————————————————————————————————— ———————————

A Semicera pode fornecerpeças de grafite, feltro macio/rígido, peças de carboneto de silício,Peças de carboneto de silício CVD,ePeças revestidas com SiC/TaC com em 30 dias.

Se você estiver interessado nos produtos semicondutores acima,por favor não hesite em nos contatar na primeira vez.

Tel: +86-13373889683

WhatsApp: + 86-15957878134

Email: sales01@semi-cera.com

Horário da postagem: 12 de setembro de 2024