As principais razões que afetam a uniformidade da resistividade radial dos monocristais são o nivelamento da interface sólido-líquido e o efeito do pequeno plano durante o crescimento do cristal

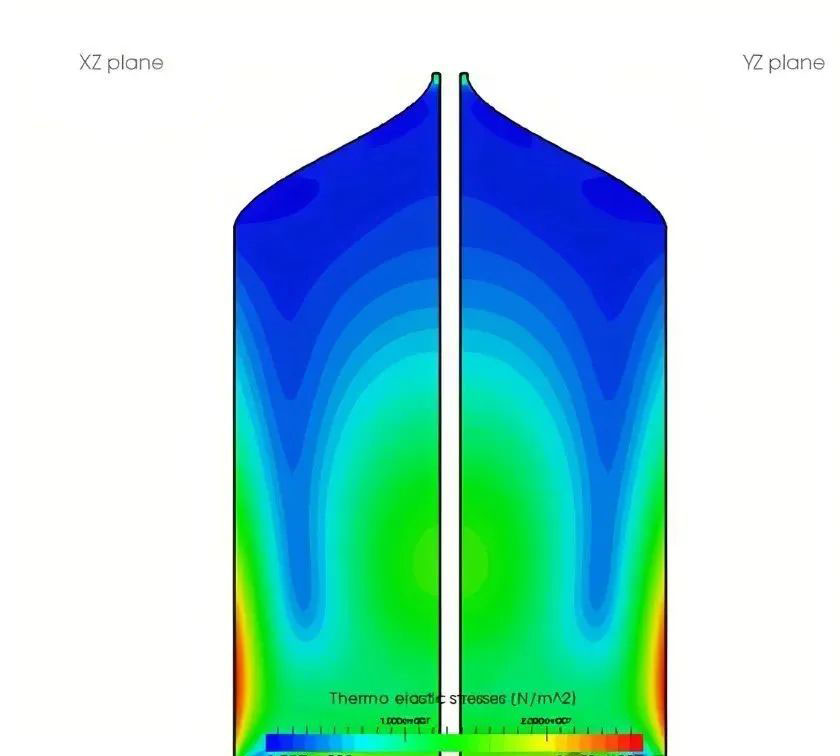

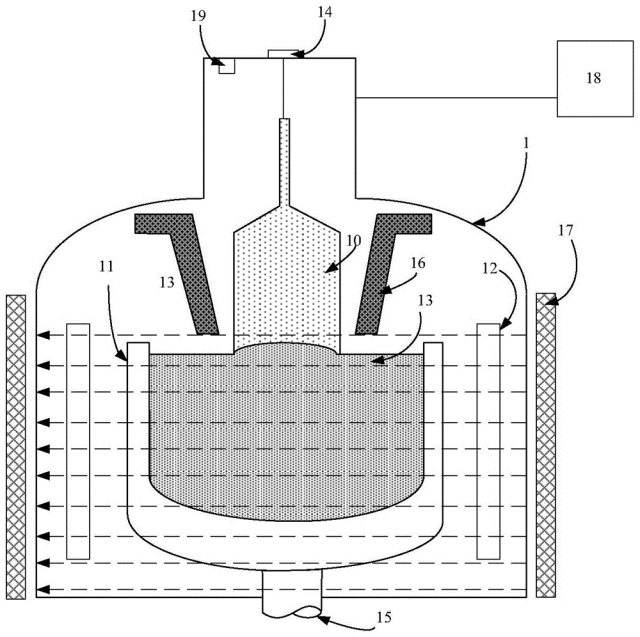

A influência do nivelamento da interface sólido-líquido Durante o crescimento do cristal, se o fundido for agitado uniformemente, a superfície de resistência igual é a interface sólido-líquido (a concentração de impurezas no fundido é diferente da concentração de impurezas no cristal, então a resistividade é diferente e a resistência é igual apenas na interface sólido-líquido). Quando a impureza K<1, a interface convexa ao fundido fará com que a resistividade radial seja alta no meio e baixa na borda, enquanto a interface côncava ao fundido é o oposto. A uniformidade da resistividade radial da interface plana sólido-líquido é melhor. A forma da interface sólido-líquido durante a extração do cristal é determinada por fatores como a distribuição do campo térmico e os parâmetros operacionais do crescimento do cristal. No cristal único puxado diretamente, o formato da superfície sólido-líquido é o resultado do efeito combinado de fatores como distribuição de temperatura do forno e dissipação de calor do cristal.

Ao extrair cristais, existem quatro tipos principais de troca de calor na interface sólido-líquido:

▪ Calor latente de mudança de fase liberado pela solidificação do silício fundido

▪ Condução de calor do fundido

▪ Condução de calor para cima através do cristal

▪ Calor de radiação para fora através do cristal

O calor latente é uniforme para toda a interface e seu tamanho não muda quando a taxa de crescimento é constante. (Rápida condução de calor, resfriamento rápido e maior taxa de solidificação)

Quando a cabeça do cristal em crescimento está próxima da haste de cristal semente resfriada a água do forno de cristal único, o gradiente de temperatura no cristal é grande, o que torna a condução de calor longitudinal do cristal maior do que o calor da radiação superficial, então o interface sólido-líquido convexa ao fundido.

Quando o cristal cresce para o meio, a condução longitudinal do calor é igual ao calor da radiação superficial, de modo que a interface é reta.

Na cauda do cristal, a condução longitudinal de calor é menor que o calor de radiação superficial, tornando a interface sólido-líquido côncava em relação ao fundido.

Para obter um único cristal com resistividade radial uniforme, a interface sólido-líquido deve ser nivelada.

Os métodos utilizados são:

①Ajuste o sistema térmico de crescimento de cristal para reduzir o gradiente de temperatura radial do campo térmico.

②Ajuste os parâmetros de operação de extração do cristal. Por exemplo, para uma interface convexa ao fundido, aumente a velocidade de extração para aumentar a taxa de solidificação do cristal. Neste momento, devido ao aumento do calor latente de cristalização liberado na interface, a temperatura de fusão próxima à interface aumenta, resultando na fusão de uma parte do cristal na interface, tornando a interface plana. Pelo contrário, se a interface de crescimento for côncava em direção ao fundido, a taxa de crescimento pode ser reduzida e o fundido solidificará um volume correspondente, tornando a interface de crescimento plana.

③ Ajuste a velocidade de rotação do cristal ou cadinho. Aumentar a velocidade de rotação do cristal aumentará o fluxo líquido de alta temperatura movendo-se de baixo para cima na interface sólido-líquido, fazendo com que a interface mude de convexa para côncava. A direção do fluxo líquido causada pela rotação do cadinho é a mesma da convecção natural, e o efeito é completamente oposto ao da rotação do cristal.

④ Aumentar a proporção entre o diâmetro interno do cadinho e o diâmetro do cristal achatará a interface sólido-líquido e também pode reduzir a densidade de deslocamento e o conteúdo de oxigênio no cristal. Geralmente, o diâmetro do cadinho: diâmetro do cristal = 3~2,5:1.

Influência do efeito de pequeno plano

A interface sólido-líquido do crescimento do cristal é frequentemente curvada devido à limitação da isoterma de fusão no cadinho. Se o cristal for levantado rapidamente durante o crescimento do cristal, um pequeno plano plano aparecerá na interface sólido-líquido dos (111) cristais individuais de germânio e silício. É o (111) plano atômico compacto, geralmente chamado de plano pequeno.

A concentração de impurezas na área plana pequena é muito diferente daquela na área plana não pequena. Este fenômeno de distribuição anormal de impurezas na área do plano pequeno é chamado de efeito do plano pequeno.

Devido ao efeito do plano pequeno, a resistividade da área do plano pequeno diminuirá e, em casos graves, aparecerão núcleos de tubos de impurezas. A fim de eliminar a falta de homogeneidade da resistividade radial causada pelo efeito do pequeno plano, a interface sólido-líquido precisa ser nivelada.

Dê as boas-vindas a todos os clientes de todo o mundo para nos visitar para uma discussão mais aprofundada!

https://www.semi-cera.com/

https://www.semi-cera.com/tac-coating-monocrystal-growth-parts/

https://www.semi-cera.com/cvd-coating/

Horário da postagem: 24 de julho de 2024